ITO Thailand Hygiene Blog

ใส่ใจสุขลักษณะรองเท้า เพื่อสุขลักษณะที่ดีในอุตสาหกรรมอาหาร

4 ความเสี่ยงที่รองเท้านำมาสู่โรงงานอาหารของคุณ

• เพราะแรงโน้มถ่วง

ทุกสิ่งบนโลกนี้ถูกแรงโน้มถ่วงของโลกดึงลงสู่พื้นโลก รองเท้าซึ่งเป็นจุดที่สัมผัสกับพื้นมากที่สุด จึงมีความเสี่ยงในการปนเปื้อนมากที่สุดไปด้วย ไม่ว่าจะเป็นการปนเปื้อนจากภายนอก อาทิ เศษดิน เศษฝุ่น ซากแมลง มูลสัตว์ สิ่งปฏิกูลต่าง ๆ หรือ การปนเปื้อนระหว่างกระบวนการทำงานที่มีโอกาสสัมผัสของไม่พึงประสงค์ที่อยู่บริเวณพื้นที่การทำงาน เช่น มูลสัตว์จากโรงเลี้ยงสัตว์ เศษเลือดและไขมันจากการชำแหละเนื้อสัตว์ เศษอาหารจากการ ปอก หั่น เตรียมวัตถุดิบ สารเคมีจากการผลิตหรือทำความสะอาด สารก่อภูมิแพ้จากโปรตีนในวัตถุดิบ เป็นต้น ซึ่งทั้งหมดนี้ อาจก่อให้เกิดความเสี่ยงอันตรายในอาหารทั้งทางกายภาพ เคมี จุลินทรีย์ และสารก่อภูมิแพ้ในอาหารได้

• ซอกมุมสำหรับเชื้อโรค

นอกจากรองเท้าจะมีความเสี่ยงในการสัมผัสสิ่งสกปรกมากที่สุดแล้ว ด้วยลักษณะความเป็นซอกมุม ที่จำเป็นต้องมีเพื่อรองรับสรีระเท้าของพนักงาน อาจทำให้เป็นแหล่งสะสมของจุลินทรีย์ ทั้งจากสิ่งแวดล้อม และจากเท้าของพนักงานเอง รวมถึงเศษผิวหนังหรือเหงื่อไคลของพนักงาน ที่เป็นอาหารของจุลินทรีย์อีกด้วย จุลินทรีย์เหล่านี้ อาจมีบางส่วนที่เป็นเชื้อก่อโรค หรือเป็นจุลินทรีย์ที่ทำให้อาหารเน่าเสียได้เร็วขึ้นปนเปื้อนมาได้ ดังนั้น รองเท้าจึงควรทำจากวัสดุที่เหมาะสม สามารถล้างทำความสะอาดและฆ่าเชื้อได้ง่าย(1)

• การปนเปื้อนข้ามระหว่างห้อง

ดังที่ได้กล่าวแล้วว่ารองเท้ามีความเสี่ยงต่อการปนเปื้อนที่ไม่เพียงแต่มาจากภายนอกเท่านั้น แต่อาจปนเปื้อนระหว่างห้องหรือโซนในโรงงานได้ โดยเฉพาะอย่างยิ่ง หากรองเท้ามีการสะสมสิ่งสกปรกมาก การฆ่าเชื้ออาจทำลายเชื้อจุลินทรีย์ได้ไม่หมดเนื่องจากมีสิ่งสกปรกขัดขวาง (ดูเพิ่มเติมหัวข้อ การทำความสะอาดและการฆ่าเชื้อ) รองเท้าที่ปนเปื้อนสามารถเป็นพาหะนำสิ่งปนเปื้อนกระจายไปได้ในระยะทางไกล ซึ่งมีรายงานศึกษาวิจัย(2,3) ว่าในกรณีที่พื้นเปียกรองเท้าสามารถเป็นพาหะของสิ่งปนเปื้อนไปได้ไกลถึง 47 เมตร

• ความปลอดภัยและสวัสดิภาพของพนักงาน

นอกจากความปลอดภัยสำหรับผลิตภัณฑ์แล้ว รองเท้ายังมีผลอย่างมากต่อความปลอดภัยและสวัสดิภาพของพนักงาน ดังนั้น การออกแบบรองเท้าต้องมีความเหมาะสม ประกอบด้วยพื้นกันลื่นเพื่อป้องกันการเกิดอุบัติเหตุ มีคุณสมบัติเพียงพอในการปกป้องผู้ปฏิบัติงานจากสิ่งแวดล้อมที่ทำงาน (เช่น อุณหภูมิ สารเคมีต่างๆ ของหนักหรือของมีคม) และมีความเหมาะสมในการรับน้ำหนักผู้ปฏิบัติงาน โดยเฉพาะอย่างยิ่งในระบบที่ผู้ปฏิบัติงานต้องยืนทำงานในระยะเวลานาน ๆ(1)

3 เกร็ดความรู้ การจัดการรองเท้าในโรงงานอาหารของคุณ

• ควบคุมรองเท้าจากภายนอก

ตามประกาศกระทรวงสาธารณสุข(ฉบับที่ 420)(4) ได้กำหนดว่าพนักงานต้องสวมรองเท้าที่สะอาดในการปฏิบัติงาน ซึ่งในทางปฏิบัติ การควบคุมว่ารองเท้าจะต้องสะอาดได้ดีที่สุดคือมีการเปลี่ยนรองเท้าสำหรับใช้ภายในอาคารเท่านั้น โดยรองเท้าที่ใช้อาจขึ้นกับชนิดของงาน เช่น รองเท้าบูทสำหรับบริเวณเปียก รองเท้าหุ้มส้นสำหรับบริเวณแห้ง(5) โดยมีวัสดุเหมาะสม ทำความสะอาดและฆ่าเชื้อได้ง่าย ในกรณีสำหรับผู้เยี่ยมชมอาจใช้ถุงคลุมรองเท้าชั่วคราวได้ ขึ้นอยู่กับความเหมาะสม นอกจากนี้ อาจมีมาตรการอื่น ๆ เพิ่มเติม เช่นการเหยียบแผ่นดักฝุ่น เพื่อลดการเกาะของฝุ่นใต้พื้นรองเท้าภายในอาคาร

• แยกโซนรองเท้าภายในตามความเสี่ยง

นอกจากการเปลี่ยนรองเท้าเมื่อเข้าสู่อาคารแล้วการควบคุมรองเท้าระหว่างพื้นที่ที่มีระกับความเสี่ยงต่างกัน ก็ยังมีความจำเป็นด้วย เนื่องจากรองเท้าอาจเป็นพาหะการปนเปื้อนข้ามระหว่างพื้นที่ได้ ตามมาตรฐานสุขลักษณะในอุตสาหกรรมอาหาร เช่นมาตรฐาน BRC (6) หัวข้อที่ 8.4.1 ได้กำหนดไว้ว่าต้องมีการเปลี่ยนรองเท้าเมื่อเข้าสู่พื้นที่ผลิตอาหารที่มีความเสี่ยงสูง (high risk area) หรือต้องระมัดระวังสูง (high care area) ไม่สวมใส่รองเท้าสำหรับพื้นที่เหล่านี้ที่ภายนอก และต้องมีการควบคุมที่เหมาะสมเพื่อให้มั่นใจว่าไม่มีการปนเปื้อนเชื้อก่อโรคเข้าสู่ส่วนผลิตที่มีความเสี่ยงดังกล่าว

• การทำความสะอาดและฆ่าเชื้อ

รองเท้าที่ใช้ในกระบวนการผลิตต้องมีความสะอาดอยู่เสมอ โดยต้องทำความสะอาดร่วมกับการฆ่าเชื้อ เพื่อป้องกันการปนเปื้อนเชื้อก่อโรค สำหรับขั้นตอนการทำความสะอาด ประกอบด้วยการขัดล้างด้วยแปรงขัด ร่วมกับน้ำยาทำความสะอาด (ขึ้นกับความสกปรกและชนิดของการปฏิบัติงาน) และขั้นตอนการฆ่าเชื้อ เช่น การพ่นน้ำยาฆ่าเชื้อ หรือการเดินผ่านบ่อคลอรีน เป็นต้น โดยพนักงานต้องมีความใส่ใจในการทำความสะอาด หากการทำความสะอาดไม่เหมาะสมอาจไม่สามารถกำจัดเชื้อก่อโรคได้ โดยในรายงานการศึกษาหนึ่ง (7) พบว่าทดสอบหาเชื้อบนรองเท้าในกลุ่มโรงงานอาหารทะเลหลังการทำความสะอาด ยังคงมีการปนเปื้อนเชื้อ Listeria monocytogenes ได้สูงถึง 10.5% และหนึ่งในนั้นเป็นรองเท้าของพนักงานฝ่ายควบคุมคุณภาพที่ต้องมีการเดินเข้าออกห้องต่าง ๆ เพื่อควบคุมคุณภาพของผลิตภัณฑ์อีกด้วย ดังนั้น หากรองเท้ามีการปนเปื้อนจึงมีความเป็นไปได้มากที่จะแพร่กระจายการปนเปื้อนไปสู่ส่วนต่าง ๆ ของโรงงาน

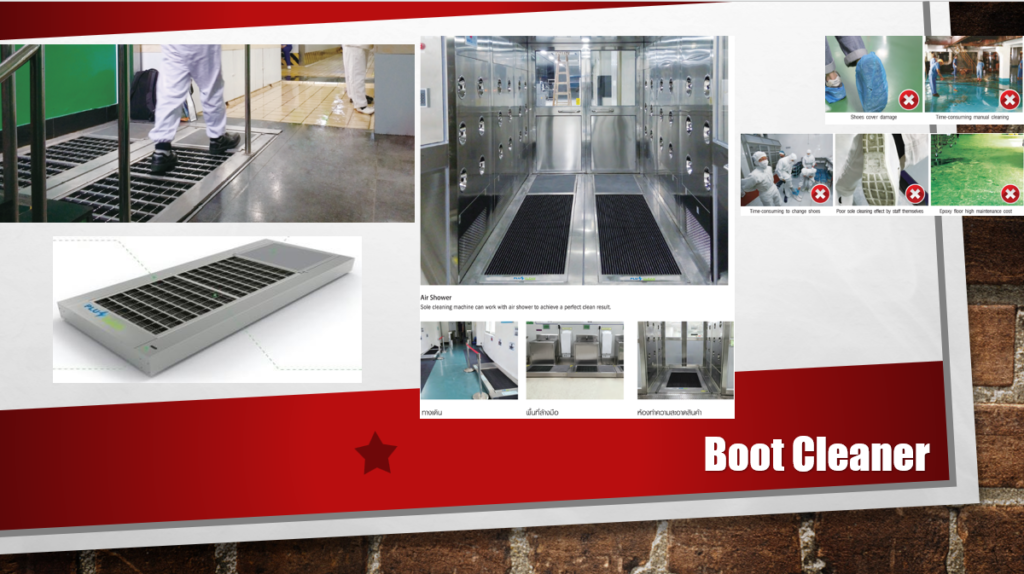

ในปัจจุบัน มีเทคโนโลยีการช่วยทำความสะอาดรองเท้าด้วยเครื่องล้างรองเท้าอัตโนมัติ ซึ่งประกอบด้วยเซนเซอร์ตรวจจับพนักงาน แปรงขัดที่หมุนอัตโนมัติสำหรับขัดส่วนบน และ/หรือ ส่วนใต้รองเท้า (ขึ้นอยู่กับชนิดของรองเท้า) ทำให้สามารถควบคุมมาตรฐานการทำความสะอาดได้ดีกว่าการทำความสะอาดด้วยตัวพนักงานเอง และสามารถใช้งานได้ง่ายและปลอดภัย รวมถึงสามารถเลือกปรับการใส่น้ำยาทำความสะอาดหรือน้ำยาฆ่าเชื้อได้ตามความต้องการอีกด้วย หากสนใจผลิตภัณฑ์ สามารถติดต่อเราเพื่อพูดคุยและนัดทดสอบผลิตภัณฑ์ได้ทันที

เอกสารอ้างอิง

1.Margas, E., & Holah, J. T. (2014). Personal hygiene in the food industry. In Hygiene in Food Processing(pp. 408-440). Woodhead Publishing.

2.TAYLOR , J. H. , HOLAH , J. T. , WALKER , H. and KAUR , M. ( 2000 ), Hand and footwear hygiene: An investigation to defi ne best practice . R & D Report No. 112, Campden BRI.

3.Todd, E. C., Michaels, B. S., Greig, J. D., Smith, D., Holah, J., & Bartleson, C. A. (2010). Outbreaks where food workers have been implicated in the spread of foodborne disease. Part 7. Barriers to reduce contamination of food by workers. Journal of food protection, 73(8), 1552-1565.

4.ประกาศกระทรวงสาธารณสุข (ฉบับที่ 420) พ.ศ. 2563 ออกตามความในพระราชบัญญัติอาหาร พ.ศ. 2522 เรื่อง วิธีการผลิต เครื่องมือเครื่องใช้ในการผลิต และการเก็บรักษาอาหาร

5.https://www.fda.moph.go.th/sites/food/Shared%20Documents/GMP/GMPKM_20.pdf

6.BRC Global standards. 2018. Global Standard Food Safety issue 8

7.Gudbjörnsdottir, B., Suihko, M. L., Gustavsson, P., Thorkelsson, G., Salo, S., Sjöberg, A. M., … & Bredholt, S. (2004). The incidence of Listeria monocytogenes in meat, poultry and seafood plants in the Nordic countries. Food Microbiology, 21(2), 217-225.

Related Post

-

4 เหตุผลในการเลือกใช้แปรงคุณภาพ Takasago

เลือกแปรงทำความสะอาดให้เหมาะสม เพิ่มมาตรฐานความปลอดภัยในโรงงานอาหาร

-

7 ข้อดีของเครื่องพันฟิล์มพาเลต: เพิ่มความเร็ว ลดต้นทุน และลดแรงงานให้กับคุณ

ในอุตสาหกรรมอาหาร กระบวนการแพ็คสินค้าท้ายไลน์ (End-of-Line Packaging) มีบทบาทสำคัญในการป้องกันความเสียหายของสินค้า ลดต้นทุนแรงงาน และเพิ่มประสิทธิภาพการขนส่ง โดยเฉพาะการ พันฟิล์มพาเลต ซึ่งช่วยให้สินค้าคงสภาพดี ลดการปนเปื้อน และประหยัดฟิล์มได้มากกว่าการใช้แรงงานคน

-

การควบคุมฝุ่นในกระบวนการผลิต: การจัดการและโซลูชั่นที่คุณต้องรู้

การนำฝุ่นเข้าสู่บริเวณผลิตสามารถเกิดขึ้นได้หลายทาง ทั้งจากอากาศ ร่างกายพนักงาน หรือแม้กระทั่งจากการขนส่งวัสดุ ฝุ่นที่มาพร้อมกับพาหะเหล่านี้ไม่เพียงแต่ส่งผลกระทบต่อคุณภาพและความปลอดภัยของอาหาร แต่ยังอาจเพิ่มความเสี่ยงด้านสุขภาพของพนักงาน และทำให้กระบวนการผลิตเกิดความไม่สะดวก การเข้าใจถึงแหล่งที่มาของฝุ่นและวิธีการจัดการอย่างมีประสิทธิภาพจึงเป็นสิ่งสำคัญที่ช่วยลดผลกระทบและสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยมากยิ่งขึ้น

-

เปรียบเทียบความแตกต่าง ลูกกลิ้ง – เครื่องดูดฝุ่นและเส้นผม – แอร์ชาวเวอร์

ฝุ่น เส้นผม เส้นขน เศษด้าย เป็นการปนเปื้อนทางกายภาพที่พบได้บ่อยในอุตสาหกรรมอาหาร ซึ่งนอกจากการเปลี่ยนชุด รองเท้า ใส่หมวกและชุดคลุมแล้ว การกำจัดสิ่งปนเปื้อนด้วยวิธีต่าง ๆ ก็เป็นอีกหนึ่งขั้นตอนที่จำเป็นในการลดความเสี่ยงการปนเปื้อน ซึ่งในบรรดาอุปกรณ์ที่ใช้ในขั้นตอนนี้ เช่น ลูกกลิ้ง เครื่องดูดฝุ่นและเส้นผม ห้องเป่าลมหรือแอร์ชาวเวอร์ มักถูกเปรียบเทียบกันอยู่เสมอ ว่าอันไหนดี อันไหนมีความจำเป็น ต้องใช้ซ้ำซ้อนกันหรือไม่ อย่างไร

-

การตั้งรหัสสีเพื่อสุขาภิบาลในอุตสาหกรรมอาหาร

ความสะอาดและความปลอดภัย ถือเป็นสิ่งสำคัญอันดับแรกในอุตสาหกรรมอาหาร การตั้งรหัสสีในอุตสาหกรรมอาหารเป็นแนวทางสำคัญในการจัดการสุขาภิบาล ลดการปนเปื้อน และช่วยให้กระบวนการผลิตเป็นไปตามมาตรฐาน GMP และ HACCP และจัดการกับวัตถุดิบอย่างมีประสิทธิภาพ บทความนี้จะพาท่านไปสำรวจการตั้งรหัสสีและการแบ่งโซนต่าง ๆ ที่มีผลต่อความปลอดภัยในกระบวนการผลิตอาหาร

-

5 โซลูชั่นการลดสารเคมีสำหรับการทำความสะอาดและฆ่าเชื้อในกระบวนการผลิตอาหาร

ค้นพบ 5 โซลูชั่น ไอเดียการลดสารเคมีสำหรับการทำความสะอาดและฆ่าเชื้อในกระบวนการผลิตอาหาร ที่ช่วยเพิ่มความปลอดภัยและลดความเสี่ยงจากสารเคมีตกค้าง พร้อมแนวทางการใช้เทคโนโลยีที่ทันสมัยในการดูแลสุขอนามัยในอุตสาหกรรมอาหาร